Merendine & Cibi Pronti

Nell'industria della produzione di snack, la contaminazione metallica rappresenta un pericolo critico che richiede un controllo rigoroso lungo tutto il ciclo di approvvigionamento. I rischi emergono a più stadi:

Rischi dei Materiali Grezzi:

Gli ingredienti agricoli (ad esempio, farina, cereali) possono contenere residui metallici da attrezzature agricole usurate (ad esempio, frammenti di filo metallico, viti) durante la coltivazione o il primo processo di lavorazione. Noci e spezie sono altrettanto vulnerabili ai residui metallici durante la sbucciatura o il macinamento.

Pericoli della Linea di Produzione:

Un'intensa elaborazione accelera la degradazione delle attrezzature - cuscinetti del mixer rotti, lame taglienti scalfite o fissatori dei nastri trasportatori staccatisi possono introdurre schegge metalliche nei prodotti. Questo rischio aumenta nelle linee ad alta velocità (ad esempio, merendine estruse, confetteria), dove lo stress meccanico è estremo.

Un singolo incidente di contaminazione genera costi massicci: le spese di richiamo (distruzione degli inventari, logistica inversa, indennizzi) superano i milioni, e soprattutto, tali crisi si amplificano rapidamente nell'era dei social media. Si tratta di un impatto sia finanziario che reputazionale.

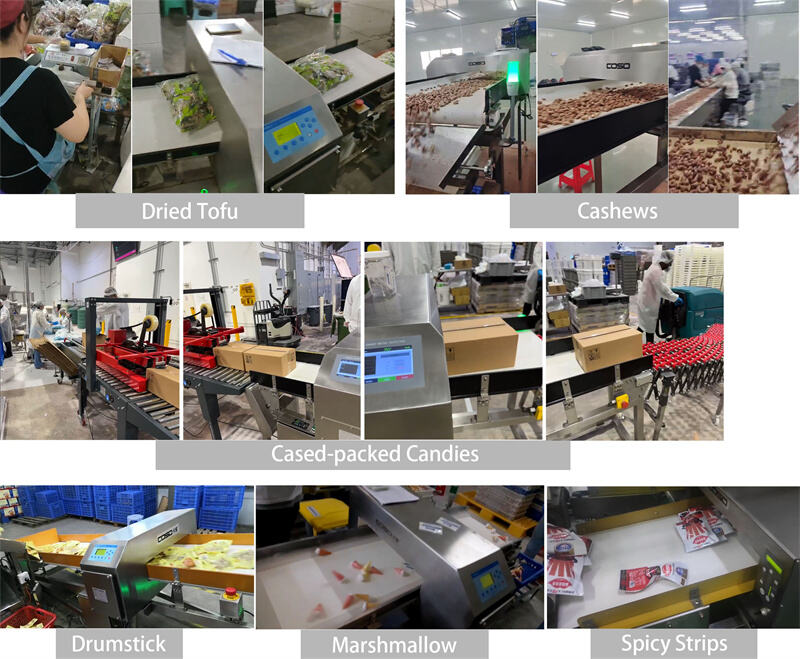

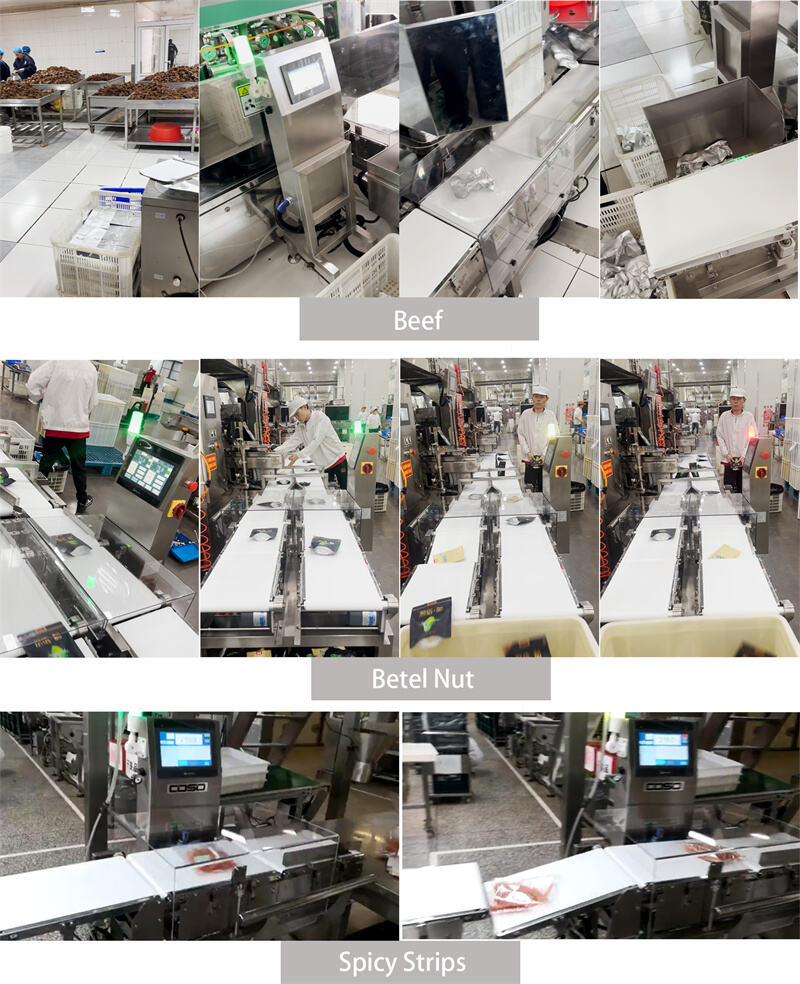

I nostri rilevatori di metalli possono aiutare a risolvere questo problema.

È compatibile con linee ad alta velocità e può rifiutare automaticamente prodotti non conformi senza ridurre la velocità di produzione. E grazie alla tecnologia multifrequenza, è anche adatto per prodotti con imballaggi in alluminio.

E nel settore degli snack, i pesatori automatici si sono evoluti in attrezzature fondamentali, fornendo un valore misurabile in termini di efficienza, controllo della qualità, risparmio di costi e conformità.

1.Pesi Precisi: Eliminazione dei Rischi di Spreco e Non Conformità

L'accuratezza del peso netto influisce direttamente sulla fiducia del consumatore e sul regolamento:

Imballaggi sottopeso (ad esempio, patatine mancanti, spazi vuoti per le caramelle) causano reclami e sanzioni regulatory per “riempimento insufficiente”.

Il surripieno (ad esempio, +2g per sacchetto) sembra marginale, ma cumulativamente spreca 200 tonnellate di materie prime all'anno per una linea di produzione di 100 milioni di unità.

Dotati di celle di carico ad alta precisione, i sistemi di controllo peso automatici rifiutano in tempo reale i pacchi non conformi, risparmiando milioni all'anno ai produttori di medie dimensioni.

- Automazione End-to-End e Tracciabilità dei Dati

Integrazione della linea senza soluzione di continuità: Può essere sincronizzata con impianti di riempimento, sigillatori e etichettatrici.

Registrazione dei dati in tempo reale: Catturando e registrando i dati di peso del prodotto in tempo reale, il sistema fornisce ai responsabili delle piante una visione completa delle dinamiche della linea di produzione.

Cambio nell'industria: Da "Bello a Vedersi" a "Necessario"

Possiamo fornire pesanti adatti per te.

Dongguan Coso Electronic Tech Co., Ltd.