Kunststoff, Gummi & Recycling

In der Plastikindustrie sind Metallerkennungsgeräte (auch bekannt als „Metallerkennungssysteme“ oder „Metalltrenner“) entscheidende Qualitätskontrollvorrichtungen, die dazu dienen, Metallverunreinigungen aus Rohstoffen oder Fertigprodukten zu identifizieren und zu entfernen, um die Produktions Sicherheit und die Produktqualität sicherzustellen. Ihre Notwendigkeit wird in den folgenden Aspekten hervorgehoben:

1. Schutz der Produktionsanlagen

Plastikpellets werden in der Regel aus recycelten Kunststoffen (z. B. PET, HDPE, PP) oder Jungmaterial hergestellt und können Metallverunreinigungen wie Schrauben, Eisenspäne oder Aluminiumfragmente enthalten. Wenn diese Metalle in Produktionsanlagen gelangen (z. B. Schredder, Extruder, Spritzgusspanee, Blasformmaschinen oder Formen), können sie erhebliche Schäden verursachen, einschließlich:

Verschleiß von Schrauben oder Zylindern, was die Lebensdauer der Anlage verringert.

Geschundene Formen, was zu fehlerhaften Produkten oder unplanmäßigen Downtimes führt.

Katastrophaler Ausfall, wie mechanische Blockaden oder sogar Explosionsrisiken in Extremfällen.

Metallerkennersysteme können das Material vor dem Eintreten in Granulator oder Extruder scannen, um sicherzustellen, dass kontaminierte Chargen rechtzeitig abgelehnt werden und so Anlagenschäden verhindert werden.

2. Endgültige Produktsicherheitsgewährleistung

Plastikgranulat wird in hochreinen Anwendungen weitgehend eingesetzt, wie Lebensmittelverpackungen, Medizingeräte und Elektronikkomponenten.

Um Risiken zu verringern, wird eine sekundäre Metallerkennungsstufe vor der endgültigen Verpackung empfohlen, um die Übereinstimmung mit den Kundenanforderungen zu überprüfen.

Zwei Metallerkennungsoptionen für Ihre Bedürfnisse:

1. Freifall (gravitationsgesteuert) Metallerkennung

Kann direkt mit Extrudern oder Spritzgießmaschinen integriert werden.

Ideal für kleingehaltige Kunststoffpellets.

2.Gurtbandsortierer Metall-detektoren

Verfügen über eine größere Detektoröffnung.

Geeignet für Sprue-Material und endverpackte Produkte.

Beide Lösungen erhöhen die Produktivität, während sie gleichzeitig die Sicherheit der Anlagen und die Produktqualität gewährleisten.

Automatische Portionierer werden auch in der Plastikindustrie weitgehend eingesetzt, um eine präzise Gewichtskonformität und die Integrität des Produkts sicherzustellen. Sie übernehmen folgende kritische Funktionen:

1. Nettogewichtsüberprüfung - Jedes Sack von Plastikpellets oder Fertigprodukte wird genau gewogen, um die Konformität mit den Standardvorgaben sicherzustellen, wodurch unter- oder Überfüllung verhindert und der Einhaltung von Handelsvorschriften gewährleistet wird.

2. Komponentenprüfung - Erkennung fehlender oder überschüssiger Teile in verpackten Kunststoffprodukten, um defekte Lieferungen zu vermeiden und eine vollständige Montage vor der Vertriebsabgabe sicherzustellen.

Durch die Integration automatischer Portionierer in Produktions- oder Verpackungslinien können Hersteller die Warenqualitätskonsistenz verbessern, Materialverschwendung reduzieren und effektiv regulatorischen Vorschriften sowie Kundenanforderungen erfüllen.

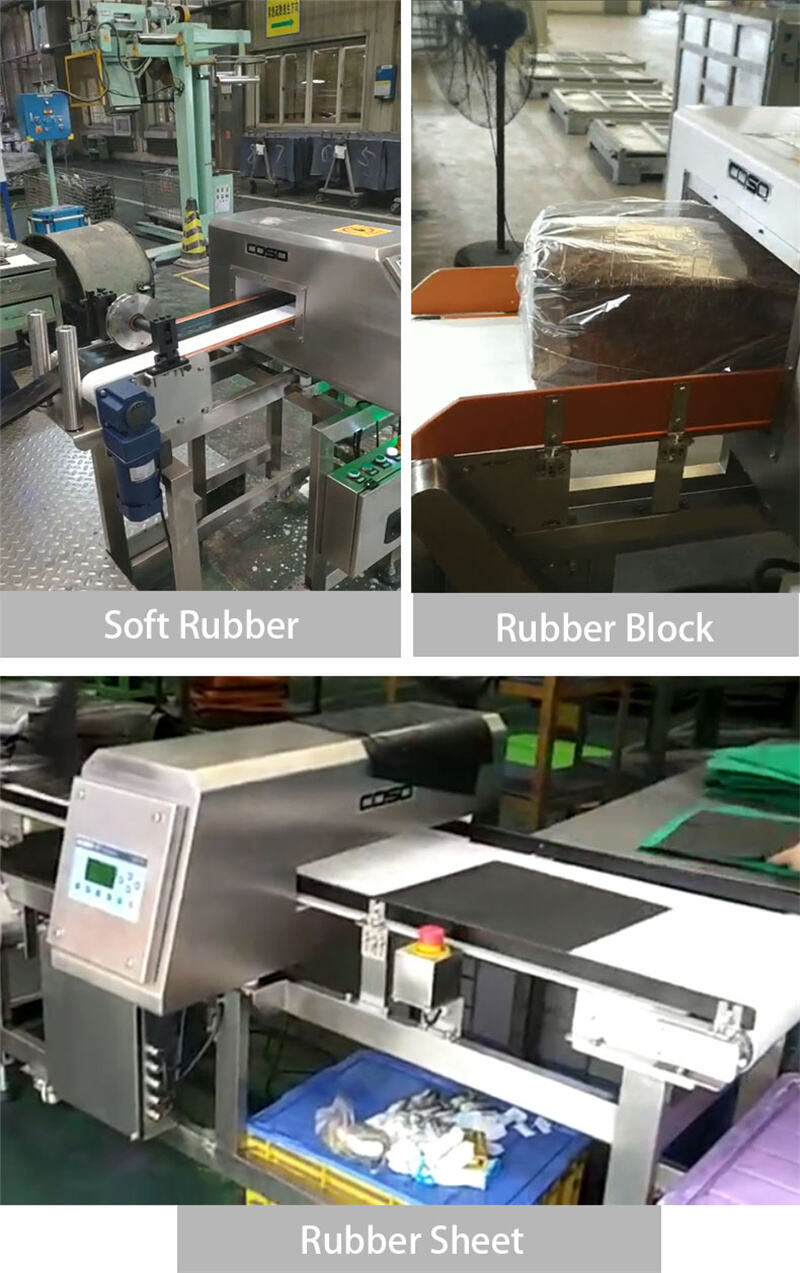

Während der Produktion von Gummiprodukten können metallische Verunreinigungen auf zwei Hauptweisen eintreten:

1. Rohstoffverunreinigung

Natürlicher Kautschuk, synthetischer Kautschuk, Kohlenstoffschwarz und Füllstoffe können Metallverunreinigungen (z. B. Nägel, Drähte oder Maschinenabfälle) enthalten, die während des Abbauens, Transports oder Lagerns eingeführt wurden.

2. Maschinenverschleiß & Prozessverunreinigung

Während des Mischens, Kalanderens oder Vulkanisierens können Metallpartikel von der Maschinenanlage (z. B. Mischklingen oder Walzen) durch Verschleiß abgesplittert werden.

Auswirkungen von metallischen Verunreinigungen:

Geschmälerte Festigkeit, Elastizität und Isolierungseigenschaften von Gummiprodukten.

Beschleunigte Alterung oder vorzeitiger Versagen.

Metallerkennungsgeräte helfen dabei, solche Verunreinigungen zu identifizieren und zu entfernen, um die Produktzuverlässigkeit sicherzustellen.

Dongguan Coso Electronic Tech Co., Ltd.